恒逸石化工业网络站点平台采用分布式关系型数据库服务(DRDS)和开放结构化数据服务(OTS),通过离线计算和实时计算两大平台从数据通道获取数据,分别进行数据加工,深入挖掘企业数据价值,助力恒逸石化生产经营管理从业务驱动向数据驱动升级,提升品质,实现智能化经营预测与决策。

恒逸石化工业网络站点平台包括边缘层、基础层(IaaS)、平台层(PaaS)、服务层(SaaS)、安全层等五个层次,打造“化工工业ET大脑”,有效推进从“规模+成本+速度”向“品质+服务+创新”转型升级。其中,边缘层通过智能网关进行数据的协议转换和边缘处理,实现生产类数据和工艺类数据的采集,构建平台基础;基础层借助阿里云技术,分点部署数据上云基础设备,为平台层智能人工算法提供大数据保障;平台层构建数据仓库,叠加工业大数据算法云服务层、工业微服务组件云服务层、资源部署管理层等创新功能,通过可视化开发工具构建可扩展的开放式云平台;服务层基于云环境部署应用,为公司可以提供日常业务运行管控工具,以反馈数据为基础,提供工艺优化方案;安全层涵盖工业系统的安全管理体系,为整个生产的平稳运行、工业云数据存储和运送过程中的安全提供重要保障。

目前,恒逸通过创建石化工业网络站点平台,已经取得三大成效。首先,通过平台大数据人工智能分析,可实时推荐最后锅炉控制参数,实现导热油炉自动控制和优化控制,大大降低能耗。如通过平台优化,燃煤锅炉每年可节约煤耗约3%,导热油炉降低煤耗5%以上;通过搭建中控室,实现离心空压机、螺杆空压机协调控制,降低空压机电耗5%以上。其次,平台基于AI和机器视觉的外观检测能够大大减少检测时间、降低误判率,提高检测效果,提升产品的质量,提升工作效率。最后,通过人工智能大数据分析及终端消费市场监控,提前感知市场温度,预测产品价格和市场需求量,实现智能排货与销售预测,提高生产效益。根据平台数据反馈,可提前1—2个月预测聚酯纤维需求量和价格趋势,提高排产计划,有效预测销售市场。

下一步,恒逸将打造石化化纤行业工业网络站点平台,提供行业整体解决方案,助推石化化纤行业转型升级。

传化深耕智能物流供应链18年,始终致力于打造工业互联网(服务)平台,为中国制造提供智能解决方案。传化智联平台整合遍布全国的物流公路港信息资源,为制造企业以及它供应链上下游的供应商与客户、各类物流公司、专线企业、司机等提供高效的物流服务和配套金融服务。2017年,传化智联实现营业总收入193.70亿元,同期增长136.78%。

传化智能物流工业互联网(服务)平台包含四层架构,构建面向生产制造企业的、端到端的智能供应链服务体系。数据采集层以遍布全国的公路港为数据采集基础,通过智慧物流作业平台(i-Loop)、订单管理系统(OMS)、智能运输管理系统(TMS)、智能仓储管理系统(WMS)、园区管理系统(PMS)等作业系统,采集货主、物流公司、专线企业等主体的生产、采购、发货、配货、分拨、仓储、运输、配送等物流作业数据、交易数据及运输配送车辆、仓储设备基础设施数据。基础设施层建立数据存储资源池,基于IP网络和物流作业系统等基础设施云,打造大数据平台和会员体系,持续优化数据筛选、数据质量治理、会员模型。平台服务层开发出针对智能物流供应链中提货、发货、配货、运载、仓储、支付等环节的智能配载、智能路由规划、智能调度等算法,并实现各应用之间的系统调用。平台应用层汇聚大量端到端应用系统、APP。在生产环节,提供i-Loop物流作业系统,实现采购、订单、物流高效协同;在采购环节,提供B2B商城等;在发货环节,提供智能干线运力调度、同城配送运力调度APP——陆鲸、易货嘀;在仓储环节,提供云仓系统,实现智能仓储管理、智能库存协同服务;在金融服务环节,提供支付、保理、保险、融资租赁等服务,传化支付是国内首家面向B端的物流行业支付解决方案提供商。

传化平台在提升制造企业采购物流效率、降低全社会物流成本、促进物流行业健康发展方面都卓有成效。截至2017年底,传化平台覆盖超过30个省市自治区、200多个城市,累计为399万司机及车辆、16.2万物流商提供服务,注册用户数超过300万,累计服务工商企业近173万家。传化支付已覆盖全国19个省份,累计流量超过1700亿元。

从2013年就开始筹建的浙江陀曼智造科技有限公司,原本是一家自动化设备制造商。在制造业领域摸爬滚打十几年后,陀曼公司开始从“设备制造商”向“智能制造工程承包商”转型,并在2017年成功实现了向“工业网络站点平台服务商”升级的目标。陀曼公司从始至终坚持为中小企业“处理问题、创造价值”的角色定位,依托在轴承装备领域十多年的经验积淀和不断实践,以工业网络站点平台为抓手,逐渐探索出一套助推轴承行业转变发展方式与经济转型的路径和方法。

陀曼公司依托在轴承行业积累的丰富知识和经验技术,重点研究传统轴承制造业与网络技术的深层次地融合,建设了“(轴承)行业工业网络站点平台”(以下简称“平台”)。通过平台建设、数据采集方案应用、工业APP应用能力提升、智能装备上云及生产的全部过程管理研究等手段,向广大中小轴承公司可以提供智能改造升级服务来推动轴承行业基于互联网的制造技术、模式、行业生态等的创新和应用示范,破解中小企业推进人机一体化智能系统的难题。

目前,公司已完成82家企业约7300多台的设备上平台,150余家企业的1万台设备正在进行智能改造。平台实现了设备数据自动采集、清洗、归集和部分应用,轴承数据大脑的雏形基本形成。可以在线向用户更好的提供设备远程预热和控制、故障远程诊断和维护、设备异常原因在线分析、刀具更换预警控制等服务,用户对于设备故障发现与处理速度提高了120%以上。日前,已改造的82家轴承企业平均设备有效产出率可提高20%左右,行业平均综合成本可降低12%—15%、劳动用工可减少50%左右。从新昌县域轴承企业实施的情况看可完全在现有同样的设备、人员和能耗的情况下,行业整体生产效率平均提升20%。由此可见,平台的开发,明显提高了企业人机一体化智能系统的体验与效益。

虽然,该平台通过对制造企业诊断、评估、调研,针对中小企业推进人机一体化智能系统存在企业自身改造难、企业持续推进升级难、企业“智能化改造”领导拍板难、生产系统健康管理难、企业寻找放心的承包单位难、多主体运作形成合力难的“六大难题”采取的一套破解模式,但我们也必须看到,目前的“轴承云”和“TM—e系统”2.0版还最简单,要进一步完善提升。

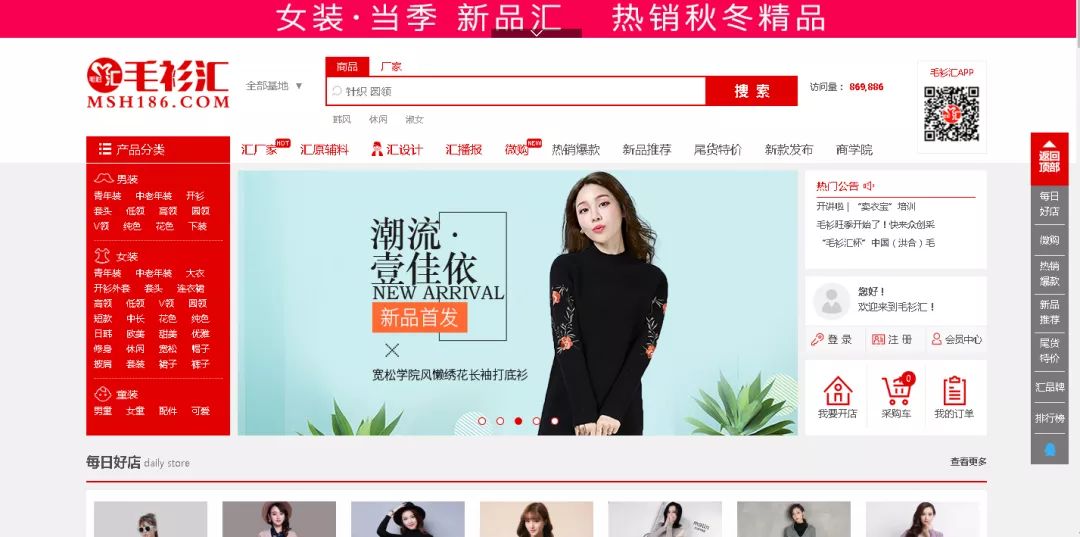

嘉兴洪合镇是中国纺织工业联合会命名的中国毛衫名镇、中国毛衫电商供货基地、中国毛衫出口制造基地,在中国毛衫产业占有重要位置。传统的生产销售模式已不足以满足小批量、个性化的市场需求,“毛衫汇”以洪合毛衫市场众创基地为实体依托,以打造全新的智慧毛衫生态圈为目标,促进在行业大数据下各生产企业的工艺优化、流程的优化、资源有效对接与应用,构建的“毛衫汇”工业网络站点平台推动了洪合镇的毛衫块状经济转型升级。

2017年8月,“毛衫汇”平台一期建设完成并投入运营。一期建设实现了设计上平台、销售上平台、服务上平台等目标,主要完成了设计端的互联网化协同创新、流通端的互联网化营销、消费端的客户体验在线反馈等,已成为全国毛衫行业最大的设计资源整合平台、专业毛衫网上交易平台、线上线下相结合的实体企业市场平台。截至2017年底,线上市场毛衫交易总金额已超过4亿元。同时,“毛衫汇”网站、微信服务号、APP等应用也已相继上线运行。

“毛衫汇”平台二期建设规划于2019年建成。二期建设将以工业网络站点平台为引领,打造行业人机一体化智能系统新标杆。一是推广应用智能装备,实现生产设备的数字化、智能化改造提升,如以一次成型针织毛衫智能装备取代电脑横机+手工劳动;二是开展大规模个性化定制,以一期已建成的“设计上平台”模块为基础,结合智能化生产方式和客户在线反馈系统,缩短设计、生产和销售的距离,以大规模个性化定制取代传统的作坊式生产;三是实现制造资源共享,毛衫制造企业上平台后,可实现订单和制造资源的共享合作,实现实体市场+网上市场+人机一体化智能系统+大规模数据应用的全面结合,提升集群竞争优势。

依托“毛衫汇”平台,洪合镇正在建设占地150亩的电商产业园,引入设计研发团队、质检中心、云仓储、智慧物流、电商孵化器等配套服务团队和机构,持续打造洪合毛衫产业优势,形成行业发展新生态。汇聚在平台上的企业可利用云端设计资源、生产与管理优化软件,共享创意设计、智能制造能力和供应链资源,汇聚、挖掘、分析行业大数据,整合行业优势资源,提高资源配置效益与效率,构建中小企业创业创新融通发展新生态。返回搜狐,查看更加多