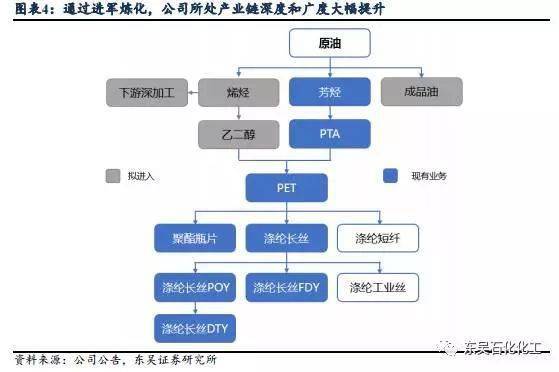

非公有制企业涉足炼化是市场关注的热点,就聚酯链而言,从资金、技术、准入等各方面壁垒来看,核心竞争力仍是在上游,而上游的关键是规模化、一体化;上游成本下降最终不会只让利给某个单一环节,再平衡后是我国纺织产业整体核心竞争力的长效提升,和全球贸易体系中定价权的掌控。

同时,民营企业涉足炼化一体化不仅仅在于保障化纤原料的供给,还将开启国内烯烃产业高质量发展的新格局,由于历史原因,我们的烯烃工业事实上属于寡头垄断的格局,非公有制企业涉足其间,发展高端石化产品,可以带动我国石化化工产业纵深发展。

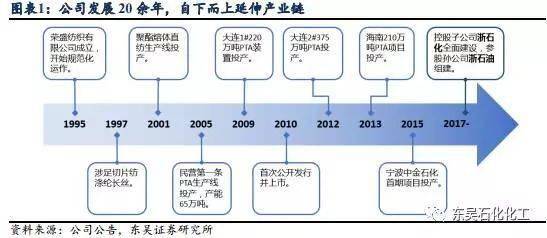

公司从涤纶化纤起家,20余年来专注主业,在董事长李水荣先生高瞻远瞩的带领下,一步一个台阶,自下而上延伸产业链。

2005年第一条民营PTA线投产,公司进入PTA领域,随后依托三大基地不断扩产;

2009年起布局芳烃,2015年中金石化投产,公司成为首个打通“对二甲苯-PTA-聚酯-纺丝-加弹”聚酯全产业链的民营企业;

2010年便开始尝试参与炼油项目,2015年集团控股子公司浙石化炼化一体化项目立项,2017年浙石化注入上市公司,一期项目进入全面建设阶段;

2005年第一条民营PTA线投产,公司进入PTA领域,随后依托三大基地不断扩产;

2009年起布局芳烃,2015年中金石化投产,公司成为首个打通“对二甲苯-PTA-聚酯-纺丝-加弹”聚酯全产业链的民营企业;

2010年便开始尝试参与炼油项目,2015年集团控股子公司浙石化炼化一体化项目立项,2017年浙石化注入上市公司,一期项目进入全面建设阶段;

公司现有萧山本部、大连逸盛大化、宁波浙江逸盛、洋浦海南逸盛、宁波中金石化五大生产基地和舟山在建基地。

本部拥有聚酯产能110万吨,涤丝FDY50万吨、DTY40万吨、配套POY30万吨;

逸盛大连、宁波、海南三大基地拥有PTA总产能1,355万吨(权益产能600万吨)、聚酯瓶片150万吨(权益产能60万吨),PTA国内销量占比40%,规模全球第一;

全资子公司宁波中金石化拥有国内单套顶级规模的芳烃装置,年产约160万吨对二甲苯、50万吨纯苯和110万吨化工轻油。

公司已率先建立起聚酯产业链上下游一体化优势,并在PTA环节占据绝对优势。

以聚酯为主要的组成原材料的纺织产业是我国少数具有全球比较优势的核心产业,但两头在外的特点制约了其核心竞争力的进一步巩固。上游原料对二甲苯的进口依存度56%,高对外依存度导致定价权掌握在日韩企业手中,严重制约我国纺织产业的可持续发展。

具体到荣盛石化,公司旗下PTA工厂年需求达到900万吨,现有产能仅160万吨,远远不足以满足对对二甲苯的迫切需求。通过炼化一体化做强、做大芳烃环节不仅在于加强原料供应保障,实现聚酯链每个环节的强竞争力,对进一步巩固中国纺织产业的核心竞争力有战略意义。

浙石化4,000万吨炼化一体化项目最先由原浙江省领导于2014年7月调研浙江化纤产业时,就芳烃严重受制于国外的问题,请浙江省发改委牵头联合省内六家企业启动规划建议,同年中央最高层领导做出重要批示,浙江省领导亲任项目省级领导小组组长。

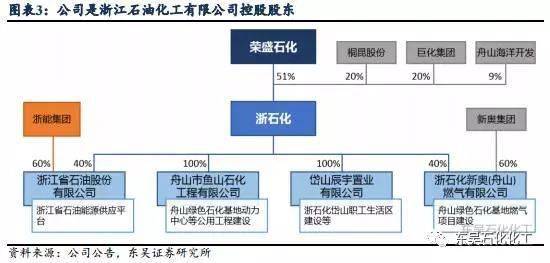

2015年6月项目实施方浙江石油化工有限公司(浙石化)成立,由荣盛石化控股51%,桐昆股份参股20%,巨化集团代表省国资参股20%,舟山海洋开发代表地方政府参股9%,形成民资控股省国资参股的混合所有制模式。

我们这里想强调,浙石化除了有效增加国内对二甲苯供给、形成聚酯全产业链强竞争优势外,还将打开中国烯烃产业高质量发展的新格局,石油下游产业中,乙烯工业因为原料的特殊性,一直是寡头垄断的产业格局,产不足需,产品偏低端。浙石化投产后,将明显提高乙烯的供应度,形成“油头-化身-高化尾”的一体化产业模式,项目规划的产品多为国内急需的差异化高端品种。

从国际经验看,烯烃产业的市场空间大约是芳烃产业的2-3倍,进军炼化一体化,涉足烯烃产业只是荣盛的一小步,但是可能是中国石化工业的一大步。公司所处产业链从聚酯拓展至壁垒更高、下游更深、容量更大的烯烃行业。

浙石化是国内首个按照4000万吨/年一次性规划,分两阶段实施的炼化一体化项目。由于规模较大,项目可根据“分子炼油”这一全球最领先的设计理念进行项目流程设置、装置安排。

此外,浙石化项目位于浙江舟山,长三角集中了中国40%的石化化工产品的需求,地理位置的优势也是浙石化最重要的竞争力之一。

注:本文讨论依据大多数来源于浙石化/配套项目环评等公开资料,由于项目仍在建设,最终方案可能与我们描述的不一致。

浙江石化是国内第一个按照4,000万吨/年炼油一次性统筹规划的炼化一体化项目。目前全球单一基地产能超过4,000万吨的炼厂只有三个,单一基地产能超过3,000万吨的全球只有5个,单一基地产能超过2,000万吨的只有31个。目前国内拥有千万吨级以上炼厂25个,2,000万吨以上三个,解决能力最高的是镇海炼化2,300万吨。

一般而言,常规炼厂(无深度加氢裂化)单体规模达到2,500-3,000万吨才能兼顾烯烃、芳烃和炼油的经济性,做到烯烃、芳烃的最大限度的综合利用。截至目前,国内炼油企业平均规模大约700万吨左右,顶级规模的镇海炼化也是分期建设,物料安排只能逐步分阶段优化。国家十二五石化产业规划也只是希望中国形成若干个2,000万吨级炼油生产基地。

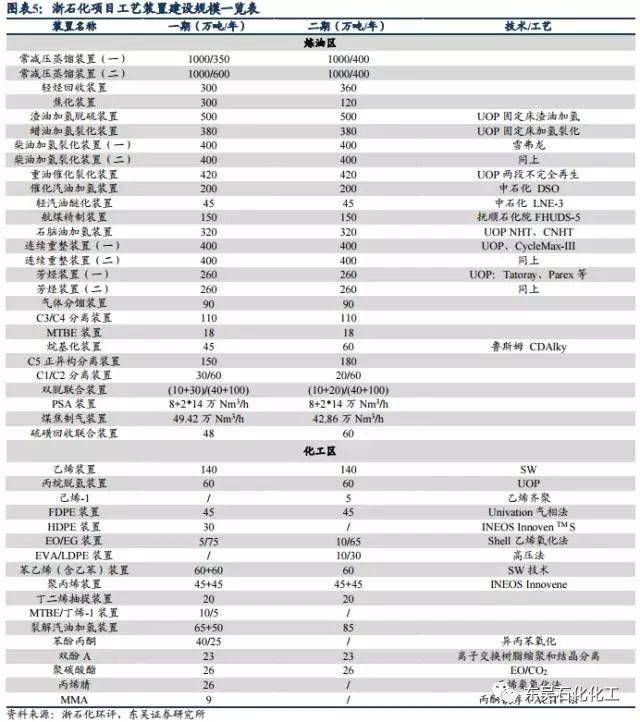

浙石化是按照4,000万吨/年的规模统一布局,分两期实施的超大型炼化一体化项目,总投资1731亿元(不考虑配套项目)。一期投资902亿,2,000万吨/年炼油,520万吨/年芳烃,140万吨/年乙烯;二期将在一期建设的基础上,同样规划2,000万吨/年炼油,520万吨/年芳烃,140万吨/年乙烯。全厂定员一期2,200人(不考虑配套项目)、二期1,700人,项目占地一期837.76m 2 、二期762.60m 2 ,年操作时间8,400h。浙石化方案统筹合理,主要装置的规模和技术经济指标都代表了全球最先进的水平。

炼化行业的本质是油品基于分子层面的经济性转换。过去,为了简化计算,通常将汽柴油等难以弄清的混合物体系划分成若干种虚拟组分做多元化的分析。随着炼化一体化项目规模的扩大,生产技术的进步和环保标准的提高,传统粗放的集总动力学技术路线已经不适应形势的要求。“分子炼油”的理念应运而生——从分子水平对石油工艺流程做多元化的分析控制并预测产品性质,实现“宜烯则烯、宜芳则芳、宜油则油”的生产目标。

分子炼油不仅是当今炼化的高水平表现,具有较高的技术壁垒,而且以规模为前提。项目流程设置中,有一些装置,比如正异构分离,对于中小型炼化一体化企业,不具备规模经济性,无法落地。

从流程设置、物料安排来看,浙石化是分子炼油的典范,2,000万吨以上的规模也有效保障了分子炼油意图的最大限度贯彻。

浙石化一期设计加工原油2,000万吨,进料分为高硫中质(系列1)和高硫含酸(系列2)两个常减压系列分级处理,增强原油的适应性。

高硫中质系列按伊朗轻质、沙特中质1:1,混合API 31.6,该系列混合原油属高硫中间基,减压渣油金属含量不高,和常渣一期去固定床渣油加氢脱硫。

高硫含酸系列按伊朗重质、巴西Frade 7:3,混合API 26.7,伊朗重质金属含量高,而巴西Frade是典型高酸重质机会油种,该系列渣油固定床难以直接处理,去延迟焦化脱碳,提高原油适应性。

二期设计加工原油2,000万吨高硫中间基,按沙轻、沙重1:1,混合API 30.4,减压渣油去延迟焦化(在一期基础上扩建)。

一般说来,低硫轻质原油加工流程简单,投资、维护轻,但原油适应性差,原油成本高;高硫重质原油加工流程复杂,投资、维护重,原油适应性高,原油成本低。炼厂通常按高硫设计,同时具备加工低硫能力,投产后在设计加工原油的基础上根据原油供应价格和采购情况灵活调整。浙石化原料按轻、中、重、酸分类存储,分输分拣,通过调和手段,可以加工全球80%~90%以上的原油,对油价波动的适应性大大增强。

渣油加工方案的选择是炼油的核心,在考虑油价、产品结构、投资和效益后,浙石化采取了500万吨固定床渣油加氢脱硫+420万吨重油催化裂化+380万吨蜡油加氢裂化+300万吨延迟焦化的渣油组合工艺。以一期为例,流程示意如下:两系列减压轻蜡油去蜡油加氢裂化,系列1常减压渣油、系列2减压重蜡油和焦化蜡油去固定床渣油加氢脱硫,固定床加氢重油去催化裂化,系列2减压渣油和催化油浆去延迟焦化。直馏柴油作为1#柴油加氢裂化原料,剩余直馏柴油、焦化柴油、催化柴油、渣油加氢柴油和芳烃装置的重芳烃作为2#柴油加氢裂化原料,石油焦去煤焦制气装置。详见浙石化一期总工艺流程图。

选择渣油加氢脱硫(RDS)(注:浙石化渣油加氢脱硫采用UOP RCD Unionfining工艺)+重油催化裂化(RFCC)+延迟焦化主要是考虑了以下因素:

1.氢耗少,全厂仅需额外制氢9.95万吨,大幅少于其他方案,中低油价下制氢成本占比提高,低氢耗有利于节省成本;

2.焦化装置对原料适应性最强,可加工机会原油节省成本,且增加了廉价动力原料;

3.投资与操作成本低,我们估算,在满足芳烃和乙烯料需求的前提下,采用RDS+RFCC+延迟焦化方案,较其他对比方案炼油区投资金额低30~60亿元,且技术成熟度高,理论计算和实际运行的投资经济性好。

4.产品适应能力强,在重整原料和裂解原料已能满足需求的情况下,通过RFCC兼顾汽油,使调油更为容易,全厂汽油池结构更为合理;同时也具备在汽油-芳烃之间、汽油-烯烃之间互调的灵活性。

方案整体特点是投资/操作成本低、原油适应能力强、汽-芳-烯产品结构灵活、技术成熟可靠,具备比较好的经济性。

环评中披露的二期总加工流程与一期接近,但企业一般会根据原料及产品价格对远期方案做出灵活调整。浙石化二期调节空间足够大,可以灵活适应未来的油价与产品价格环境。

炼油区每期重石脑油收率约40%,轻石脑油收率一期9.4%、二期11%,每期化工料收率60%,化工料收率大约是国内常规炼化一体化项目的2-3倍,符合多产芳烃、烯烃及下游化工品的规划设想。

炼油区每期汽油收率19%、航煤收率14.5%,一期柴汽比0.46,二期柴汽比0.41,适度产汽、航煤、少产柴油,和国内的成品油的消费结构变化基本吻合。

全厂汽油池主要有催化重汽油、醚化汽油(催化轻汽油醚化)、烷基化油、重整汽油、富异构戊烷油和MTBE,种类较为丰富,汽油品质高,满足国VI B远期要求。汽油规模为每期约380万吨。

馏航煤经加氢精制后与蜡油HC(加氢裂化)航煤一起作为航空煤油,航煤规模为一期284万吨,二期290万吨。

柴油加氢裂化和蜡油加氢裂化副产的少量柴油馏分作为柴油调和,柴油(国VI)规模为一期173万吨,二期157万吨。

浙石化的方案布置希望多产芳烃,全厂重石脑油收率约40%,远高于常规炼厂的10%~25%,其中直馏收率与常规炼厂接近,高收率大多数来源于两系列柴油加氢裂化装置,将直馏柴油和二次加工柴油转化为高的附加价值的化工料。除重整生成油外,乙烯裂解汽油加氢装置的加氢裂解汽油芳烃含量高,也直接作为芳烃装置原料。

芳烃每期包括2套260万吨芳烃联合装置,采用UOP成套工艺,吸附分离采用LD Parax技术(ADS-50)以节省投资降低能耗芳烃。产品方案以一期为例,对二甲苯 401万吨(外售)、纯苯152万吨(129万吨去苯乙烯(SM)和苯酚丙酮装置,其余外售)、重芳烃9万吨(去柴油加氢裂化)、重整汽油61万吨(高辛烷值调和汽油)。

芳烃联合装置纯苯、对二甲苯和重整汽油最终产率分别为20.2%、53.4%、8.1%。由于炼油区调油较为容易,芳烃分馏单元不需要切割出更多重整汽油,因此与可比项目相比(如盛虹炼化),芳烃总收率(苯+对二甲苯)较高,重整汽油产率较低。

从设计意图看,浙石化的理念是多产芳烃、兼顾油品,但是加工深度的提高意味着轻组分产出的增加,如果将它们直接外卖,性价比低。浙石化将这部分轻组分转换为乙烯,并且配套国内紧缺的下游衍生品,不仅增加了盈利,还提高了抗风险能力。

浙石化通过C 1 /C2装置回收全厂干气,分离出富乙烷气和富乙烯气,充分的利用C2资源。

通过C3/C4分离装置回收全厂饱和液化气,分离丙烷和饱和丁烷,将丙烷送去PDH,饱和丁烷正构比例达到60%,已经是非常好的乙烯裂解料,一部分直接裂解,一部分送去烷基化装置回收富正丁烷再送去乙烯裂解,充分的利用C 3 和正构C 4 资源。

通过C 5 正异构分离装置处理重整戊烷油和HC轻石脑油,乙烯收率高的正构C 5 作为乙烯裂解原料,辛烷值高的异构C 5 作为调油组分,充分的利用C 5 资源。

裂解原料特性是决定乙烯装置竞争力的重要的因素,一般而言,不同炼厂的乙烯裂解原料存在一定的差异。原料越轻,乙烯收率越高;正构烷烃乙烯收率高,异构烷烃收率低(但辛烷值高)。浙石化乙烯装置利用分子管理手段高效利用了全厂的轻烃资源。

常规炼厂乙烯装置原料以石脑油为主,占比通常在50%以上,乙烯收率通常在30~33%。

浙石化乙烯原料中石脑油直接参与裂解的比例仅21.5%,C2-C5轻烃占原料比例达到49%,其中正构比例高约7成,大幅度的提升了项目的乙烯收率,降低了物料消耗。

浙石化的蒸汽裂解装置乙烯收率高达37%,国内普通乙烯厂收率在31~33%,镇海、独山子等先进乙烯厂也仅34~35%。综合能耗502kgOE/t,与镇海炼化处在同一水平,领先于全国600 kgOE/t左右的平均值。与33%收率相比,148万吨乙烯产量对应进料少约48万吨,仅原料成本节省近20亿元。

由于裂解原料正构比例高异构比例低,蒸汽裂解装置丙烯收率16.4%有所降低,但项目将C3/C4分离得到的丙烷通过PDH增产丙烯,考虑蒸汽裂解和PDH两个装置的线万吨(另有部分丙烯来自气分装置)。综合看来,浙石化乙烯厂符合原料优质化、轻质化、多元化、低成本化的发展的新趋势,装置竞争力将超过目前国内最好的镇海乙烯和独山子乙烯工厂。

市场有观点认为乙烷裂解制乙烯会对传统炼厂路径乙烯装置的盈利能力造成冲击,我们大家都认为国内乙烷裂解产业存在机会,但炼厂路径也有其存在合理性和无法替代性。

从投资来看,不考虑炼油环节,乙烯总投资包括裂解主装置、辅助装置、化工装置之和,纯乙烷裂解装置在主装置上可以有所简化,但总投资差异并不大。同时,由于乙烷的运输、存储较为复杂,辅助公用系统的投资显著上升。

从成本上来看,基于目前的乙烷价格体系下,乙烷裂解优势显著,但是单一原料存在价格波动风险难以管控的问题。在追求原料轻质化的同时,多元化同样重要,传统炼厂乙烯在原料多元化和产品丰富化上具备优势。

从产品端来看,和国内炼厂的传统路径相比,纯乙烷裂解装置虽然乙烯收率较高,但其他高的附加价值产物(如氢气、丙烯、混合碳四、汽油等)不够丰富。而化工系统的效益,有重要的一部分是来自于产业链的延伸,因此纯乙烷裂解路线的产业链延伸存在弹性更低、选择更少的问题。

最后,乙烯当量需求十分庞大,国内的烯烃工业目前事实上是寡头垄断的格局,随着原料供应多元化,定价模式逐步从寡头竞争的格局转向市场之间的竞争的格局,下游需求或会促进激发,现有规划产能不足以抹平巨大供给缺口。

按照上述分析,我们大家都认为适度轻质化可能是未来的风险最低的选择。实际上,从资源禀赋以及全球比较优势角度,我国在轻质化上不可能超过中东和北美,对于浙石化这样的一体化炼厂来说,通过分子管理实现物尽其用,充分的发挥原料多元化和产品丰富化的特点,才是关键。

长三角是中国化工品需求最集中的地区,这一地区集中了中国70%的塑料和化纤产能,地处华东是浙石化化产业务最核心的竞争力之一。

除地理优势外,公司规划的产品多为国内急缺的化工新材料产品,浙石化的引入,对于打破烯烃产业的寡头竞争的格局,促进国内相关产业的升级也有直接的示范作用。

浙石化的主要化工产品进口依存度高,在华东地区消费量占全国消费量的比例大。2016年这些化工品总进口量近4,200万吨,合430亿美元,且较大一比例进口来自韩国。我国高端石化品对韩国的依赖可见一斑,解除相关化工品对韩、日等国的依赖在本届政府被上升至产业链安全和国家战略问题。我们期待非公有制企业进入炼化领域后凭借强大的活力与创造力从日韩手中夺过高端石化产品的竞争力,实现石化大国向强国的转变。

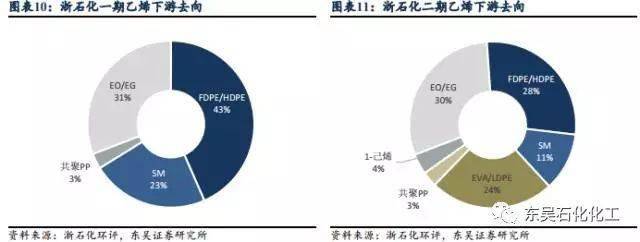

一期下游去处主要为FDPE、HDPE、EO/EG、苯乙烯及共聚PP装置,其中EO作为PC装置原料不外售,LLDPE、HDPE、乙二醇、SM产品外售量分别为23、42.6、86.8、120万吨。注:乙烯下游去向图中的比例为产品所需乙烯原料占乙烯产量的比例。

二期乙烯下游缩小聚乙烯和SM装置规模,新增10/30万吨EVA/LDPE和5万吨 1-己烯装置,产品更丰富均衡,其中EO部分作为PC装置原料部分外售,1-己烯小部分作为FDPE/HDPE装置共聚原料其余外售,LLDPE、HDPE、乙二醇、SM、EVA、LDPE、1-己烯外售量分别为21、21、77.3、70.6、10、27.1、4.2万吨。

乙烯下游去向中,聚乙烯、乙二醇、苯乙烯占比较大,而华东正是我国塑料、化纤等化工品下游的主要消费地,集中了中国70%的塑料、聚酯的需求。

我国聚乙烯进口依存度35%(2016),浙江省2017年1-4月进口聚乙烯占全国的22%,是我国最大的聚乙烯进口省份。

乙二醇进口依存度高达60%(2016),下游主要用途是聚酯,国内40%的聚酯产能在浙江,是乙二醇需求量最大省份。

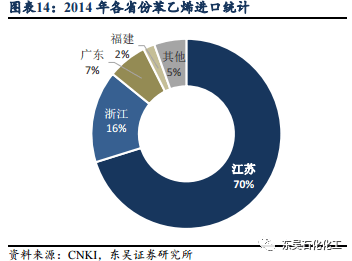

苯乙烯进口依存度38%(2016),江苏和浙江是最大的消费和进口省份,两省进口合计占全国的86%,宁波石化基地聚集了道达尔、台化、LG甬兴、见龙机构等ABS、PS、EPS、SAN工厂(参见本报告第六部分内容),SM需求旺盛,而省内仅镇海炼化和宁波科元有部分供应,产不足需。

此外,浙江还是我国第三大EVA消费省份,国内EVA进口依存度高达70%(2016)。

我们对浙石化二期5万吨乙烯三聚法(Axens AlphaHexol)1-己烯项目抱有较大兴趣与期待。

在HDPE和LLDPE生产中,1-己烯/1-辛烯等高碳原子数a-烯烃的加入可以使支化度明显提升,从而大幅度提高聚合物使用性能,为进口高档LLDPE和HDPE所广泛使用。

由于我国在a-烯烃产业化上的大幅落后,1-己烯和1-辛烯等高碳a-烯烃资源缺乏,LLDPE/HDPE生产通常只使用1-丁烯作为共聚单体,导致我国聚乙烯产品结构中低端产品相对过剩、高端产品严重缺乏。

目前我国仅有燕山、大庆、独山子3套乙烯三聚法1-己烯装置,合计产能仅7.5万吨,若国产LLDPE和HDPE共聚单体全部由1-己烯替代,潜在需求量在60万吨以上,浙石化1-己烯项目投产有望缓解国内1-己烯的紧缺。

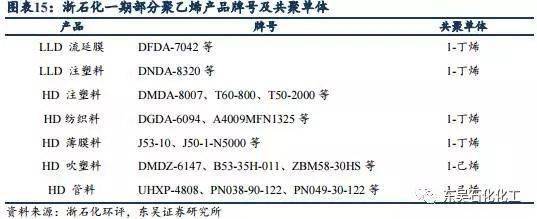

从浙石化LLDPE和HDPE产品牌号来看,LLDPE乙丁共聚为主,HDPE注塑料乙丁共聚为主,大件吹塑料、管材料、薄膜料乙己共聚为主。一期1-己烯外购,二期1-己烯自给,二期乙己共聚产品有所提高。我们大家都认为随着二期1-己烯装置的投产,浙石化LLDPE/HDPE牌号存在进一步升级可能。

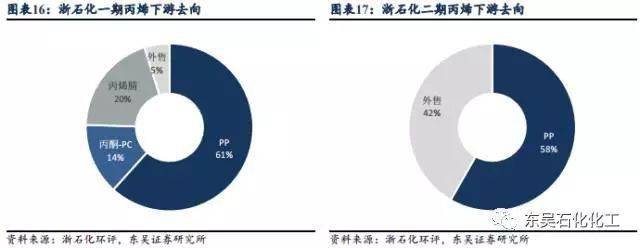

丙烯下游思路也是做有一定进口依存度的化工品,产品以多规格聚丙烯粒料为主,一期兼产丙酮和丙烯腈。

丙酮一部分作为双酚A的原料最终生产聚碳酸酯,一部分生产MMA,剩余外卖;丙烯腈国内供给偏紧,近年价格屡创新高,华东地区消费占比52%,宁波石化基地拥有台化、LG甬兴、金甬等丙烯腈下游大客户,而省内无丙烯腈产能。

9万吨氰醇法(ACH)MMA装置主要为消化丙烯腈副产的氢氰酸和硫铵液,炼厂ACH法丙烯腈原料成本低、来源稳定、质量收率高,仍是最主流的MMA工艺。同时,我们也关心异丁烯氧化法,尤其是一步氧化直接甲基化法的国内自主化进展。

丙烯下游未考虑丙烯酸及酯,我们大家都认为与我国是丙烯酸净出口国家以及浙江省内丙烯酸产能较多有关。

一期聚丙烯、丙酮、聚碳酸酯、丙烯腈、MMA、丙烯产品外售量分别为89.4、13.6、26、27、8.7、6.8万吨,其中聚丙烯均聚54万吨、无规共聚8.4万吨、抗冲共聚27万吨。二期聚丙烯产品外售量和产品结构和一期相同,聚碳酸酯26万吨,其余丙烯均外售,二期外售量较大,未来存在调整空间。

生产芳烃是浙石化的主旨,对二甲苯每期400万吨,苯一期152万吨,二期131万吨。

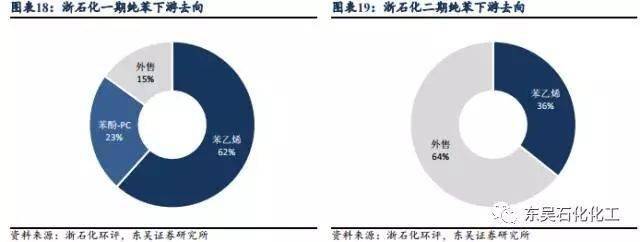

一期纯苯下游去向主要是苯乙烯和苯酚-PC,少量外售;二期部分生产苯乙烯,其余外售。

从报批稿动力中心环评看,浙石化项目配置9台670t/h超高压煤粉锅炉,8台抽背式汽轮机组,其中一期5*670t/h(4开1备),2*35MW+2*20MW。一期动力中心的蒸汽总负荷约1,680t/h,全厂电负荷为635MW,蒸汽供应充裕,电力不足需要外购。考虑到蒸汽有较大富余量,动力中心有较大的灵活性,部分空压机、压缩机将由蒸汽透平驱动。实际上,浙石化汽轮机组方案已经历数次更改,我们尚不能确定最终方案。此外,动力中心还包括供水工程、除盐水站(一期4461.5t/h,二期4120.5t/h)、酸碱站、排水工程、燃料输送系统及相应环保工程。

鱼山石化基地动力中心单独立项,不包括在炼化项目内,由浙石化全资子公司舟山市鱼山石化实施,一期总投资34.73亿元,定员266人,建设方预计2018年投产,和浙石化基本同步。

浙石化煤焦制气装置以煤和石油焦为原料,生产氢气和合成气,氢气作为加氢装置补充氢源,合成气作为重整、芳烃、PDH装置燃料气。一期制氢量9.95万吨/年,燃料气235万吨/年,二期氢气9.94万吨,燃料气191万吨。由于重油加工走加氢脱硫和延迟焦化路线,浙石化氢耗不大。全厂燃料气略有不足,一期需外购部分LPG作为补充。

我们认为,在燃煤指标宝贵的华东地区,浙石化能配套燃煤锅炉和煤焦制氢充足表现了浙江省对浙石化项目的支持,也事实上大大降低了项目公用工程成本。

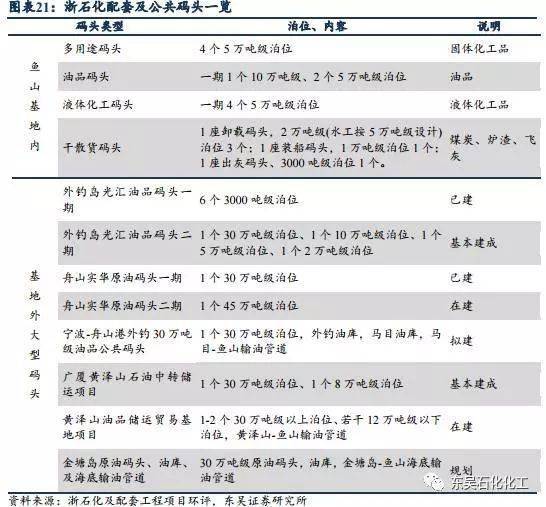

鱼山基地配套码头主要承担成品的运输任务,共建设25个泊位,其中多用途码头泊位4个,总通过能力618万吨/年;油品及液体化工码头泊位16个(一期8个),总通过能力3,700万吨/年;干散货码头泊位5个,总通过能力2,467万吨/年。

鱼山受航道和水深所限不适合建30万吨级码头,因此原油接卸码头放在舟山本岛,通过海底管道运输。宁波-舟山港海域深水岸线长度世界上的排名前列,资源与区位优势得天独厚。现有舟山实华原油码头(册子岛)一期30万吨级码头,舟山外钓岛光汇石油储运基地30万吨级码头(包括码头和油库项目,已基本建成);在建的有舟山实华原油码头(册子岛)二期45万吨级原油码头,已于2016年5月开工;拟在外钓岛西北面新建一座宁波-舟山港外钓30万吨级油品公共码头,作为近期浙石化原油接卸配套码头之一,设计年通过能力1385万吨,库区总罐容55万立方米,规划输油管道从连至鱼山,建设方为舟山港外钓油品应急储运公司,目前码头建设处在招标阶段;岱山黄泽山油品储运贸易基地项目,在现有广厦黄泽山石油中转储运基地基础上新增30万吨级及以上泊位1-2个,12万吨级及以下泊位若干,以及黄泽山-鱼山单向50km海底输油管线,为绿色石化基地配套码头之一,项目于2017年2月举开工仪式;此外,浙石化远期规划还有金塘岛30万吨级原油码头配套。根据《宁波-舟山港总体设计(2014-2030年)》,到2020年,鱼山附近将形成1个45万吨级、5个以上30万吨级码头群,为浙石化提供物流保障。

在马目新建浙石化项目配套马目油库,共计8个罐组40个10万立方米油罐,油库项目也已于17年3月开工。此外,金塘岛也规划有浙石化配套油库一个。

输油管线外钓岛至马目陆域管线利用现有,新建马目油库至鱼山海底输油管道,包括两条输油管道和一条通信光缆,设计年输送能力4000万吨,全长28.5公里,中石油管道局已于16年12月启动该项目。此外,还有金塘岛-鱼山海底输油管线规划。

浙石化陆运依托宁波舟山港主通道(鱼山石化疏港公路)工程,该项目由浙江省交投集团牵头投资,总投资167亿,全长38公里,由舟山至岱山的主线和岱山至鱼山的支线(鱼山大桥)组成。主线连接甬舟高速、本岛、长白岛和岱山,在岱山双合与西向鱼山支线相连,并预留向北拓展条件,远期将延伸至洋山连接上海浦东,届时杭州湾经济圈陆运网络将形成闭环。鱼山大桥于2016年9月开工,施工栈桥已于2017年4月全线贯通,已进入主体工程项目施工阶段,建设方预计2018年底建成通车,主线月开工。

2017年9月,浙石化与浙江省能源集团共同出资设立浙江省石油股份有限公司(浙江石油),出资比例为40%:60%,省国资浙能控股,注册资本110亿元,首期认缴款30亿元,公司将以自有资金出资。

能源供应领域有很高的壁垒,浙能集团是浙江省国有独资企业,是全国装机容量最大、资产顶级规模、能源产业门类最全、盈利能力较强的省级能源企业,总资产1,800亿,净资产1,000亿。集团实力丰沛雄厚,拥有电力、天然气、煤炭、可再次生产的能源、能源化工五大能源主业,和金融+能源服务两大支持性产业,在浙江省内能源供应领域占垄断地位。

浙江石油营业范围涉及原油、燃料油、成品油仓储、物流、码头、批发零售、进出口等业务均有较强的政策壁垒,当前环境下未对非公有制企业放开。我们大家都认为通过浙江石油(国资主导民资参股)+浙石化(民资主导国资参股)的双向混合所有制模式,浙石化有望有效突破相关领域政策壁垒,解决油品仓储物流、批发零售、进出口等关键问题。

浙能集团在石油能源领域,也已具备一定基础的油品业务,已取得保税燃料油经营资质,成品油批发零售资质,拥有超过30座加油加气站、撬装站和3座储油库。

报据浙能集团官方公众号介绍,未来浙石油将围绕石油储运贸易、燃料油加注、成品油销售三大核心板块,计划在五年内,投资600亿人民币,构建1,000万吨原油储备设施、1,500万方能力的成品油储存中转设施、1,000公里的油品运输管道、100万吨能力的燃油加注设施及700座分布式综合供能站。

仅十三五内,浙江省已规划的新建高速公路、国省道就有3,000公里(《浙江省综合交通运输发展“十三五”规划》),参与规划的浙江省交投集团与浙能集团同为省国资企业,协调上不存在障碍,我们大家都认为浙江石油的目标不难实现。

浙石化一期汽、柴油产量500余万吨,两期合计1,000余万吨,将为浙江石油提供稳定的油源;而浙石化通过浙江石油,实现成品油销售网络,分享零售环节利润;两者优势互补,实现利益最大化。根据万得数据,浙江省年汽油消费量约800万吨,省内产量仅300余万吨,约60%需要外省供应,浙石化和浙江石油的出现将有效填补省内供给缺口,实现能源自给自足。

还需要强调的是,浙石化与浙能的深度绑定,不仅在于解决成品油出路、分享成品油零售环节利润,对公司未来在油气等高壁垒领域的深一步发展也有重要意义。

由于体制所限,深入人心的常规地炼形象使市场对在建民营炼化项目未来前景存有疑虑,我们提醒投资者注意,浙石化与山东地炼模式有显著区别。

浙石化在顶层设计上有舟山自贸区油品全产业链国家战略统筹,政策上有国家和省政府的全力支持,产业链上有自身芳烃需求及省内成品油、烯烃下游巨大需求作为保障。

从浙石化的立项、审批到建设,再到与携手浙能,一系列动作手笔之大、速度之快、思路之清晰,一再超市场和我们的预期,充足表现了公司和省政府的强大执行力,也体现了浙江经济发展的无限活力和非凡创造力,以及“干在实处、走在前列、勇立潮头”的“浙江精神”。

考虑到以上背景,我们大家都认为不应该简单地将浙石化理解成常规民营炼化项目,未来值得更多期待。

根据《舟山绿色石化基地总体发展规划》,近期的建设核心是浙石化炼化一期;中期除浙石化炼化二期外还将启动化工新材料及精细化学品产业功能区建设;远期将逐步扩大炼油、化工新材料、精细化学品产业规模,重点发展与现代制造业、新能源、生命科学等新兴起的产业配套的石化新领域,并实现与近中期产品链的有效融合,形成国际一流的大型、综合、现代的石化产业基地。因此,我们大家都认为,未来舟山绿色石化基地不仅仅有浙石化一个企业,而浙石化也不仅仅只有炼化项目。

下图是舟山绿色石化基地规划图,全基地可大致分为一期炼化、二期炼化、公用工程、高端服务产业、远期炼化、仓储物流、和远期石化下游深加工七大区块。我们大家都认为,会有更多企业及项目入驻舟山绿色石化基地,以浙石化或上市公司为平台,企业具有更多的优先合作机会,未来在石化化工全产业链上大有可为。

浙江自贸区全域设在舟山,宁波-舟山港是世界少有的深水良港,岸线长,终年不冻不淤,在杭州湾跨海大桥建成后,过去路向腹地狭窄的劣势不复存在,2016年超越深圳成为中国第二大港口(按TEU)。随着宁波-舟山主通道、两座杭州湾跨海铁路大桥(沪甬跨海铁路和沪甬城际铁路)、以及远期岱山-洋山大桥的建成,宁波-舟山港的腹地方位将进一步扩大。

我国2016年原油进口量3.8亿吨,其中60%进口原油在宁波-舟山港储运、中转。以石油产业链为切入口、打造油品全产业链顺理成章地成为了国家对浙江自贸区的核心定位。围绕着这一目标,浙江省政府推动“三基地一中心”建设,即建设以鱼山岛浙石化炼化项目为核心的国际石化基地,以石油储备为核心的国际油品储运基地,以保税燃料油供应为核心的国际海事服务基地,以及以油品交易为主线的国际油品交易中心。

浙江自贸区依托石油化学工业全产业链,致力打造“中国的休斯敦”,一幅波澜壮阔的宏伟蓝图已经展开。

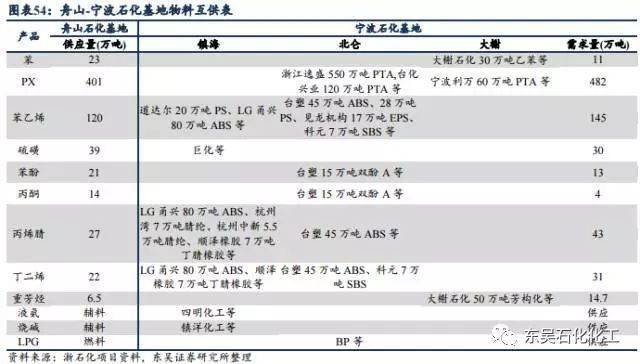

宁波-舟山港已实现一体化,同样,在石化产业上,舟山绿色石化基地作为宁波石化基地(国家规划的七大石化基地之一)的扩展区也不是孤立存在。与舟山一水之隔的宁波石化基地包括镇海(宁波石化经济技术开发区)、北仑(宁波经济技术开发区)、大榭(大榭开发区)三个片区,拥有镇海炼化、中金石化、大榭石化、浙江逸盛、宁波利万等大型石化企业,LG甬兴、台化、见龙机构、杭州湾腈纶、顺泽橡胶、科元等大型下游化工企业。

浙石化投产后,舟山基地生产的PX、丙烯腈、丁二烯、苯乙烯等化工品可供给宁波基地,宁波石化基地生产的液氨、硫酸、烧碱等无机化学品可供给舟山基地,实现物料互供,发挥协同效应。

宁波+舟山石化基地近期将拥有5,100万吨炼油+630万吨芳烃+250万吨乙烯及化工品+下游深加工能力(镇海炼化+中金石化+大榭石化+浙石化一期),远期考虑浙石化二期、镇海炼化二期、中金石化中远期规划,将形成10,100万吨炼油+1200万吨芳烃+600万吨乙烯及化工品+下游深加工能力(镇海炼化一、二期+大榭石化+浙石化一、二期+中金石化远期),一个万亿级石化产业集群正在形成。我们大家都认为,凭借得天独厚的地理位置、精准完善的政策支持,以强大腹地经济为依托,围绕“民营、绿色、国际、万亿、旗舰”的发展定位,宁波-舟山石化基地,未来将有希望发展成可以媲美新加坡裕廊岛、韩国蔚山、美国墨西哥湾的石化产业集群。

公司在宁波和舟山石化基地分别拥有中金石化和浙石化两大核心平台,两者远期规模合计有望达到6000万吨炼油+1120万吨芳烃+400万吨乙烯及下游深加工,作为区域内的主导者,企业具有更多的项目合作机会,未来发展空间广阔。